杨磊1 刘超峰1 李东森 2

1郑州华森粮食工程有限公司 450006 2河南工业大学小麦和玉米深加工工程实验室 450001

摘要:为保证面粉产品的质量安全,将 HACCP应用于面粉生产加工。本研究分析了生产过程中各环节的潜在危害,确定影响产品质量安全的关键控制点,并针对每个关键控制点,制定了相应的预防措施、关键限值,以及工作计划表和纠偏措施,将生产过程中的潜在危害降到低,大限度地提高产品的安全性。

关键词:面粉;生产;HACCP;应用

随着食品工业规模化与多样化的发展,食品安全问题逐步成为一个瞩目的性问题,人们对食品安全与卫生方面的监控与管理工作提出了更高的要求。政府和企业界都正在付出巨大的努力,2002年质检总局发布了《关于进一步加强食品质量安全监督管理工作的通知》,先后对小麦粉、食用植物油等18类食品( 按GB/T 7635—1987分类) 强制实施质量安全市场准入制度。此制度包括3项具体内容:①对食品生产企业实施生产许可证管理;②对企业生产的产品实施强制性检验;③对实施食品生产许可证的产品实行市场准入制度,对检验合格的食品加贴QS(食品安全)标志,没有加贴QS标志的食品不准进人市场销售。小麦粉作为大众主食原料批实行QS制度的五大类食品之,而小麦粉存在的滥用增白剂和增筋剂,含砂量与磁性金属物超标、卫生指标不合格等严重危害广大消费者健康的现象,唤醒了人们对食品安全卫生的意识和渴求。据悉:2006年将小麦粉营养强化作为强制性执行标准,营养素的合理添加必须有一套严格的质量安全控制体系,而HACCP这一预防性控制体系正是确保食品卫生与安全的佳选择。它从预防人手来控制产品的安全卫生和质量,其关键就是不仅在终产品中检查安全,而必须在产品加工过程中落实安全,因为高质量的产品是生产出来的而不是检验出来的。预防为主可以避免重复性的事后把关检验,从而大限度地减少具有危害性的不合格品出现的风险,实现对食品安全卫生和质量的有效控制。

一、HACCP体系简介

HACCP体系是它是一种保证食品安全与卫生的预防性管理体系,通过对整个食品链 (从食品原料的种植/饲养、收获、加工、流通至消费过程) 有重大影响的关键控制点采取相应的预防,控制及纠偏措施。在危害发生之前就控制它,从而大限度地减少对消费者具有危害性的不合格产品的风险。实现对食品安全、卫生的有效控制。

HACCP是以GMP(良好生产规范)和SSOP(生标准操作程序)的原理为基础,以IS09000质量管理体系为平台,对食品链进行危害分析和关键点控制,确保食品安全与卫生的预防性管理体系。它包括7项基本原理:①进行危害分析;②确定关键控制点;③确定关键限值;④建立监控关键点的程序;⑤建立关键控制点失控时所采取的纠偏措施;⑥建立验证HACCP体系是否正确运行的程序;⑦建立有效的记录保存体系,此7大原理涵盖在HACCP计划之内。HACCP计划的研究分12个步骤组成,其逻辑顺序如下:组成HACCP小组一产品描述确定预期用途一绘制生产流程图一确认生产流程图一进行危害分析一确定关键控制点一确定关键限值一建立监控程序一建立纠偏措施建立验证程序一建立记录管理程序。

二、面粉生产的工艺流程及监控过程

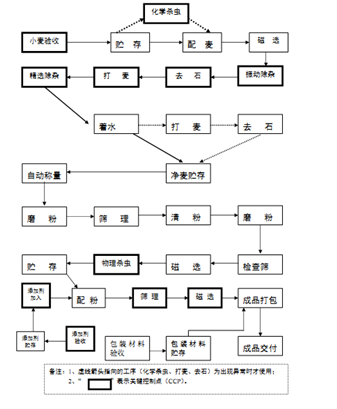

2.1、面粉生产的流程

2.2、面粉加工中HACCP体系的监控过程

HACCP体系的实施应遵循HACCP体系的7大基本原理,按照HACCP计划的逻辑顺序,先成立由所有相关部门人员参加的HACCP小组,针对面粉加工工艺的每个工序, HACCP小组成员分别提出自己的见解,有需要可聘请技术专家,进行危害因素分析, 然后利用CCP决策树工具列出工艺中的所有关键控制点,根据关键控制点( ccp),依据简捷、有效、经济的原则确定关键限值和更严格的操作限值。编制出关键限值技术报告,对HACCP计划建立监控、验证和记录管理程序,当某一关键点发生偏离关键限值时必须采取纠偏措施。在上述步骤中,CCP的判断和关键限值的确定是HACCP体系在面粉加工中实施的关键点,体现在HACCP计划中。是整个体系是否有效运行的前提。

三、危害分析及关键控制点的缺点

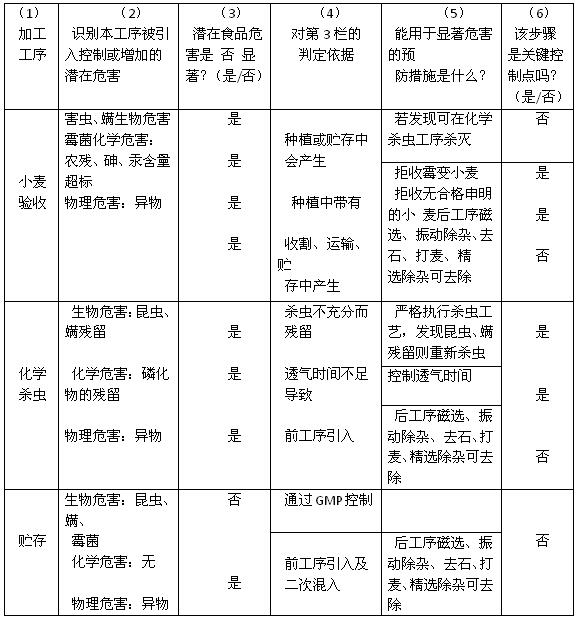

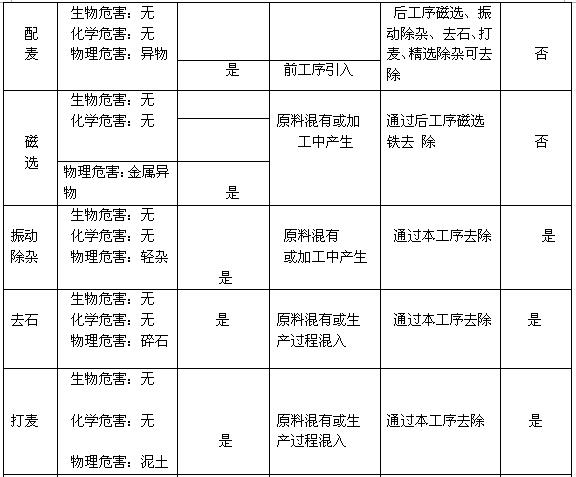

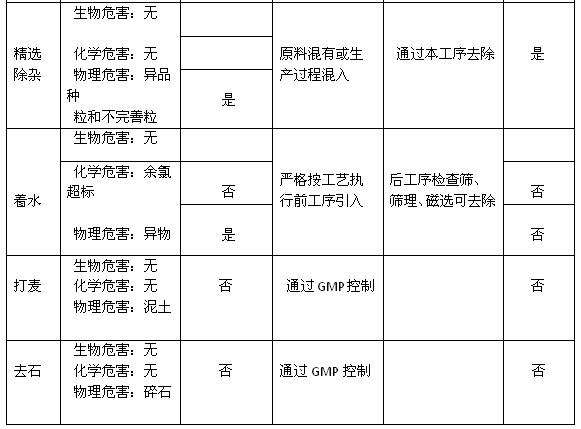

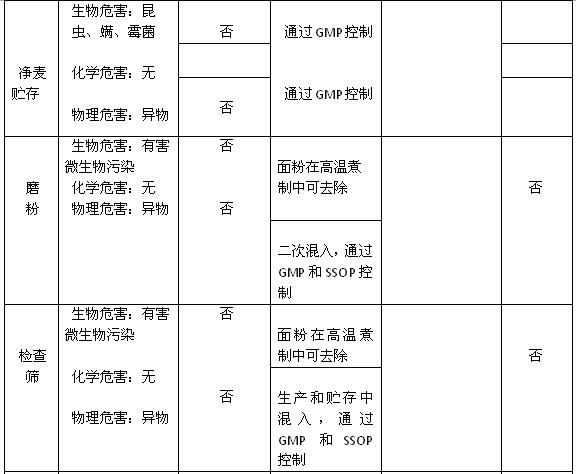

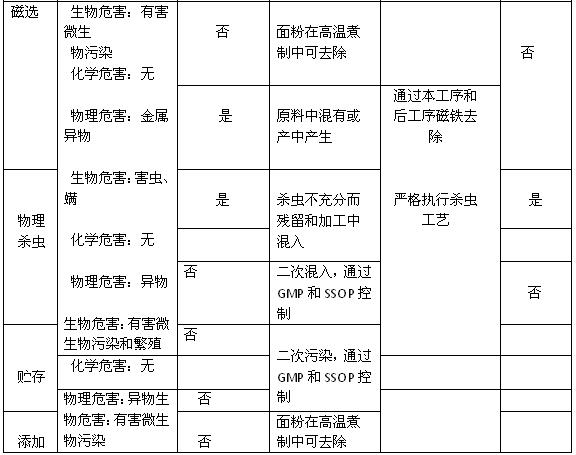

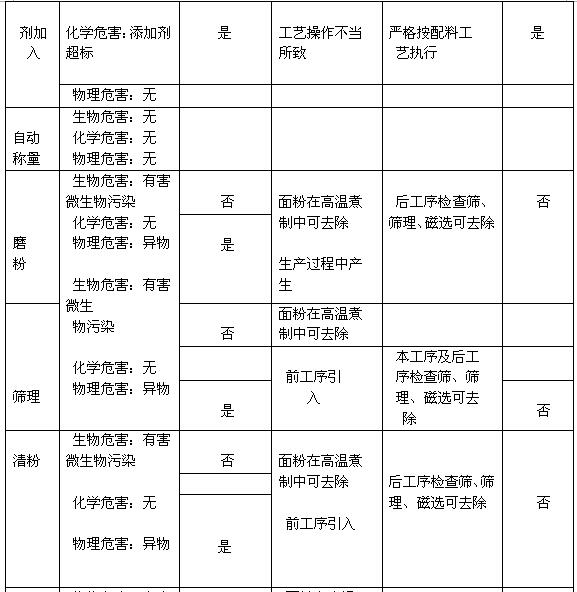

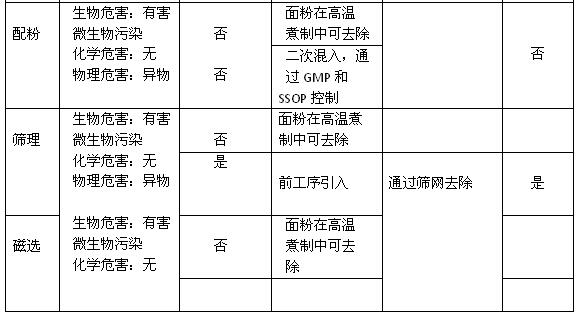

为建立和实施面粉生产中的安全体系,开展面粉生产中的危害分析评估,应深入到原粮采购,加工、储运等各道生产环节进行跟中调研、实验、分析和验证。关键控制点加工的一个点,步骤或程序,若加以控制,则可预防,消除或降低面粉生产中的危害到可接受程度。但一个点、步骤或程序可能发生对面粉产品的危害,若不加以控制,后续的工序则无法消除这一危害或无法将危害降到低程度,这一点、步骤或程序就是面粉生产的关键控制点。面粉厂的生产工艺流程包括原料采购、运输、接收、储存、原料筛选、磁选、去石、表面处理、调质、配麦、研磨、筛理、清粉、混粉、配粉、面粉杀虫、营养强化、修饰、面粉散存、计量包装、成品储存、产品发放等。在面粉生产中发生的各种危害,场所及原因可能有:

3.1、物理危害

小麦或产品中含有的有害杂质,如铁杂、玻璃及其它有害异物。原料在厂外收获、加工、运输、转运中混入金属、石块及其它异物;原料在厂内由于清理设备失效或操作不当未将混入的杂质去除;小麦在加工工程中再次混入物理性杂质,如投料过程中混入,在清理、研磨、筛理、运输、储存、包装等加工中由于零部件脱落混入或设备在检修中由于操作人员管理不善而将螺钉等杂物混入。

3.2、化学危害

小麦中农药残留超标,如六六六、多氯联苯等;重金属含量超标等;微生物毒素超标如黄曲霉毒素、呕吐毒素;产品中酸价高;增白剂、抗氧化剂含量超标等,面粉受其它化学品污染等。农药残留发生于田间的过度使用和不当使用,这些残留药物进入面粉产品中对人有严重影响。这在面粉厂内通常难于处理;某些重金属等的超标主要是在田间受土壤和水环境的污染;小麦中微生物毒素存在的原因也主要是田间污染、不当储存或是原料在加工、运输中受到污染。对于小麦中的化学危害一方面可能来源于原料,另一方面也可能产生于加工过程操作不当,如包装容器受污染等。

3.3、生物危害

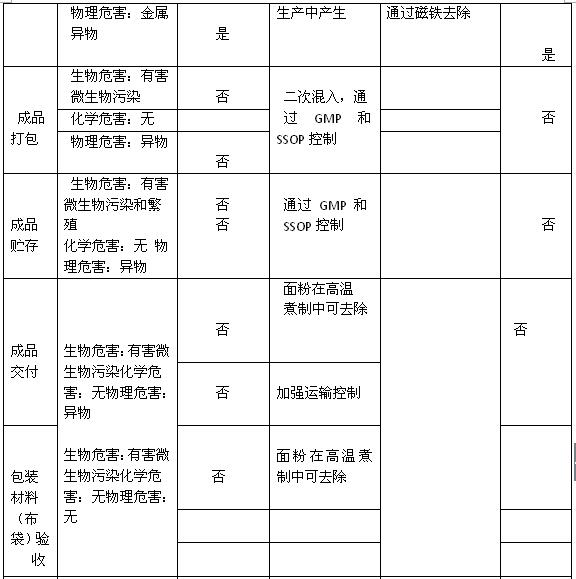

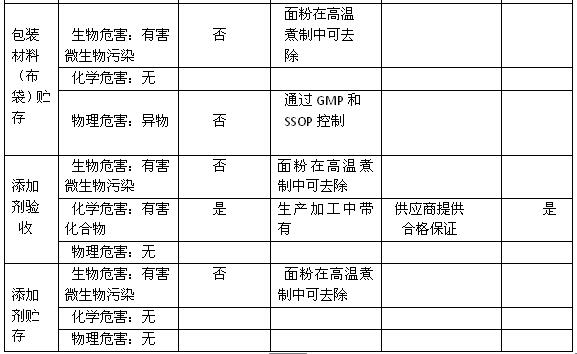

小麦或面粉产品受微生物等的污染,如沙门氏菌、大肠杆菌、志贺氏菌 、肉毒杆菌、寄生虫、昆虫污染等。小麦中有害微生物存在的原因主要是田间污染、不当储存或是原料在加工、运输中受到污染。有害昆虫的污染可能发生于田间、厂内外的运输、储存中。 从物理危害、化学危害和生物危害等方面对面粉生产工艺流程和设备进行危害分析和关键控制点的确定,详见表一。

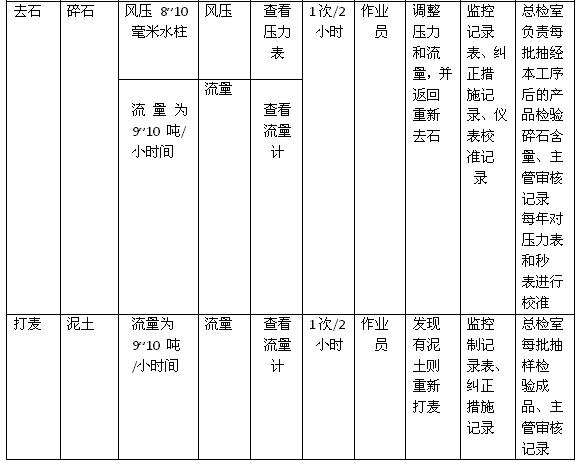

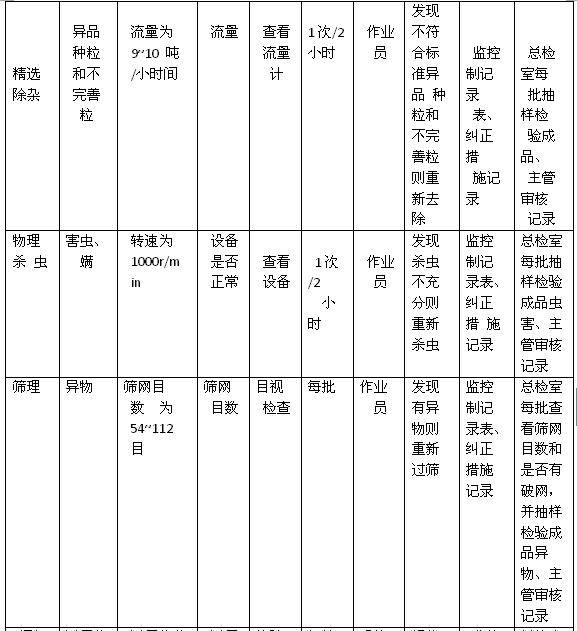

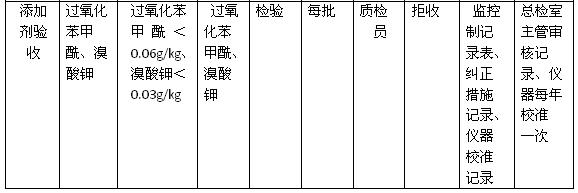

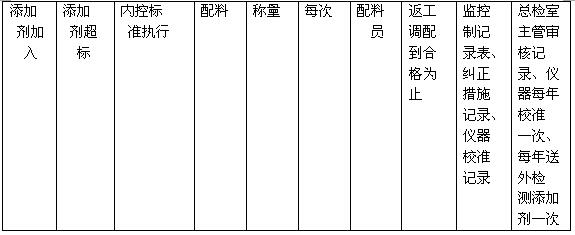

表一、面粉生产过程危害分析及关键控制点的确定

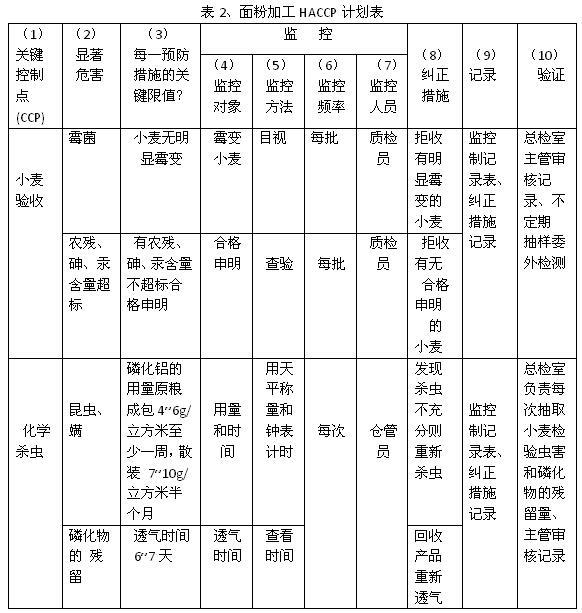

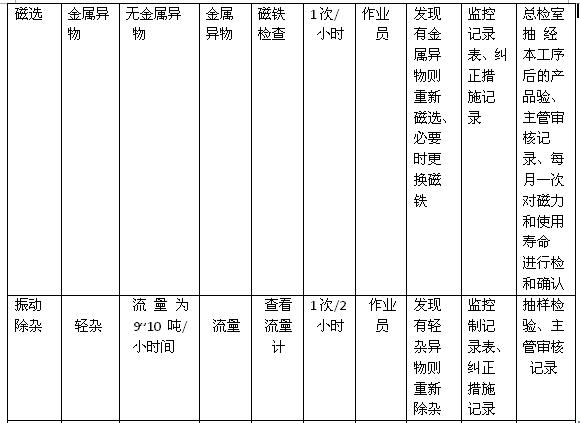

四、HACCP的计划及监控记录

4.1、HACCP计划

HACCP计划包括关键控制点、关键限值、监控方法、纠偏措施、记录验证等项目。具体见表2:

4.2、纠错措施

在监控过程中,当发现监控的对象偏离了关键限值,即必须立即采取纠偏行动。纠偏行动要保证关键控制点重新处于受控制状态,并评估产品的安全性,同时对失控时生产的面粉进行危害评估分析,确定其处理方法。

4.3、验证分析

为了保证HACCP体系是否有效运行,可以采取随机抽样和分析在内的验证和评审。验证的频率保证应足以证实HACCP体系的有效,包括对方法的确认,CCP点的验证和HACCP系统的验证。

在HACCP计划运行前,先对关键控制点进行确认,在运行中应对关键控制点进行验证;定期召开HACCP会议,对 HACCP计划进行验证,对供应商进行挑选,对其质量、工 序、记录作定期抽查,对供应商提供的产品定期进行抽检;原辅料进厂入库前进行检验验收,观察是否符合工厂的质量与安全要求,以确保产品质量的合格,并做好验收记录;对每次验收记录及关键点控制记录,验证员在验证后应签署姓名及验证时间。

4.4、对各个关键控制点的验证

包括监控仪器的校准及校准记录的审核、对原料和加工过程各阶段的取样和检测、关键控制点记录的审核和纠偏记录的审核。

4.5、 建立记录保持程序

应用HACCP体系必须有效,准确的保持纪录,包括HACCP计划和用于制订计划的支持文件、关键控制点监控记录、纠偏行动记录和验证活动记录。

五、结论

在面粉生产过程中建立并实施HACCP体系, 对各工艺环节中影响产品质量的危害因素进行分析,找出原料、 清理、制粉及后处理部分4关键控制点,建立关键控制限值及监控程序,制定纠偏措施以及验证程序,有效防止和控制面粉原料从进厂到整个加工生产过程中可能发生的生物、 化学、物理危害,为生产企业和消费者提供有效的安全保证。

HACCP对我国面粉生产企业来说是一种有效的食品安全卫生体系。企业结合自身的实际情况,针对当前在面粉生产行业中普遍存在的不安全因素进行重点分析和控制,制定出适合本企业自身的HACCP计划,并在生产中严格执行,对于提高产品的质量安全性以及竞争能力具有十分重要的意义。

参考文献

[1]、高云,张振祥,HACCP在速冻食品加工中的应用[J],食品研究与开发,2004,25

[2]、姜南等,危害分析和关键控制点( HACCP)在食品生产中的应用,北京:化学工业出社,2003

[3]、钱和等,HACCP原理与实施,北京:轻工业出版社,2002

[4]、朱永义,谷物加工工艺与设备[M ],北京:科学出版社,2002

作者:杨磊 (1984-)男 本科 工程师 从事工程设计工作 工业工程研究

地址:郑州市桐柏南路238号凯旋门A座2601室 邮编450006

鲁公网安备 37140202000174号

鲁公网安备 37140202000174号